Quantas etapas são necessárias para produzir um armário?

(E onde o filme de PVC brilha!)

Aquele lindo armário novo na sua cozinha ou sala de estar'não aparece magicamente.'É o resultado de um processo cuidadosamente orquestrado que envolve inúmeras etapas, artesanato especializado e materiais avançados. Já se perguntou exatamente quantas etapas são necessárias e o que é necessário para fazer uma? Deixe-nos'detalhamos a jornada desde as matérias-primas até o mobiliário acabado e descobrimos onde soluções modernas comoFilme decorativo de PVC desempenham um papel transformador.

A jornada de produção de gabinetes: mais do que aparenta

Embora o número exato de etapas possa variar dependendo do gabinete'Considerando a complexidade, o design, os materiais e a escala de fabricação (sob medida vs. produção em massa), podemos delinear as principais etapas envolvidas. Pense nisso como normalmente envolvendo 15-25+ etapas distintas, agrupadas em fases principais:

Fase 1: Design e Planejamento (O Projeto)

Conceito e especificação: Definindo o gabinete'estilo, dimensões, função, necessidades de armazenamento e preferências estéticas (incluindo frentes de portas/gavetas e acabamentos).

Design Técnico e Engenharia: Criação de desenhos técnicos detalhados, listas de corte para todas as peças e instruções de montagem. Cálculo das necessidades de materiais.

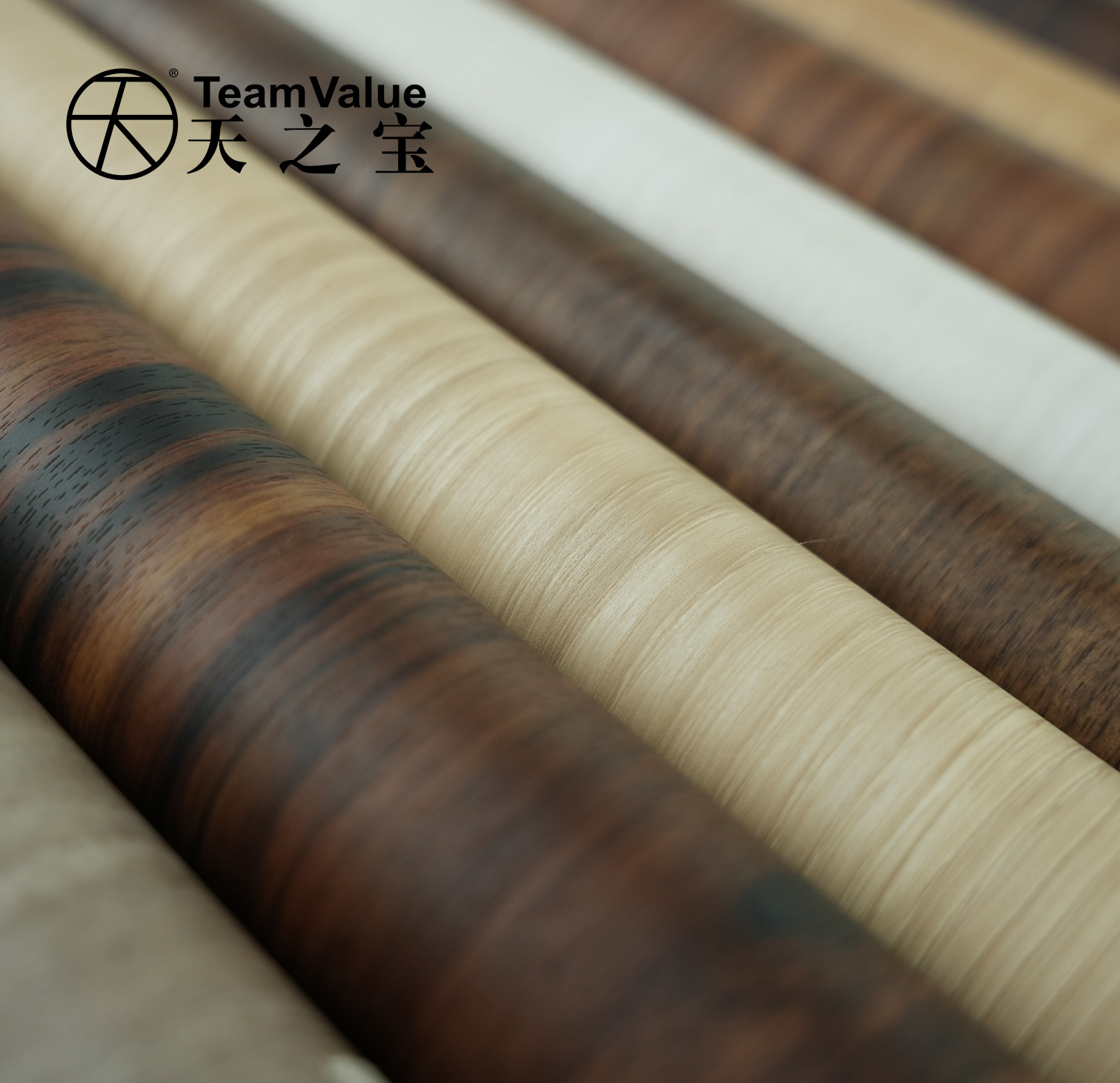

Seleção de materiais: Escolha dos materiais principais (aglomerado, MDF, compensado, madeira maciça) e material de superfície decorativo para peças visíveis como portas, frentes de gavetas e painéis finais. Este é um ponto de decisão crucial!

Fase 2: Preparação do material (corte e modelagem)

Recebimento e inspeção de matéria-prima: Verificação da qualidade dos painéis entregues (placas principais).

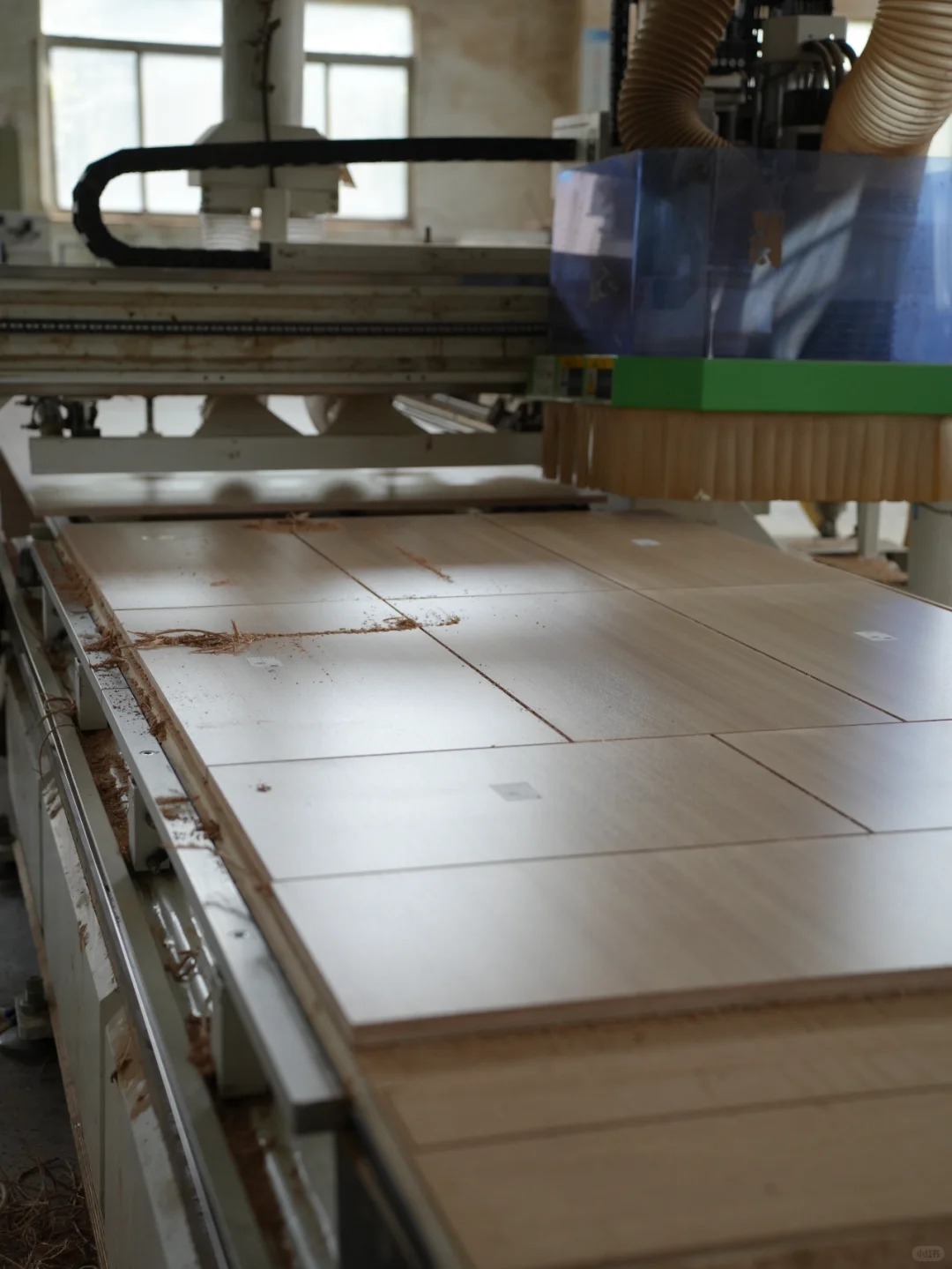

Corte de painéis (serragem): Usar serras de painel (manuais ou CNC) para cortar grandes folhas de material de núcleo (como MDF ou aglomerado) nos tamanhos exatos especificados na lista de corte para caixas de armários, prateleiras e peças internas.

Fita de borda (para peças de caixa): Aplicação de tiras finas de material (geralmente PVC, ABS ou folheado de madeira) nas bordas expostas e cortadas dos painéis usados na caixa/prateleiras do armário para selá-los, melhorar a aparência e aumentar a durabilidade. Isso geralmente envolve máquinas especializadas para colagem de bordas (aparar, colar, prensar).

Corte e perfilamento de frente de porta/gaveta: Corte dos painéis frontais das portas/gavetas no tamanho certo. Para portas moldadas (por exemplo, estilo shaker com painel embutido), etapas adicionais, como fresar os perfis da moldura e cortar o inserto do painel, são necessárias usando fresadoras ou moldadoras CNC.

Fase 3: Decoração de Superfície (Onde Estética e Proteção se Encontram)

Esta fase é onde a escolha do material da superfície impacta drasticamente o número e a complexidade das etapas!

Lixamento (várias etapas): Essencial para pintura e verniz. Requer lixamento grosso a fino para uma base perfeitamente lisa, frequentemente feito várias vezes (antes e depois da aplicação do primer/verniz). Sujo e trabalhoso/demorado.

Preparação: Aplicação de uma camada de base (primer) para tinta, garantindo aderência e um acabamento uniforme. Requer tempo de secagem/cura.

Aplicação da Superfície Decorativa:

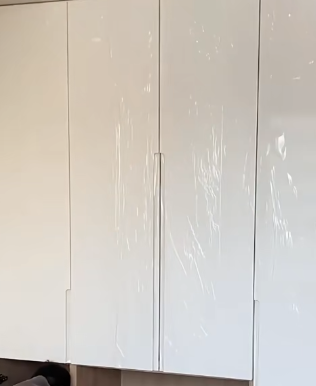

Pintar: Várias demãos de tinta (cor de base, acabamento), lixamento entre demãos, cura final. Altamente dependente de habilidade, sujeito a gotejamentos/escorrimentos, requer tempo/espaço de secagem significativos, COVs.

Folheado: Aplicação de chapas finas de madeira com adesivo (prensa fria ou quente), aparando o excesso, lixando, tingindo e aplicando verniz transparente (laca/verniz). Sensível à umidade, pode lascar, acabamento complexo.

Laminado (HPL): Cortar folhas laminadas no tamanho certo, aplicar adesivo de contato em ambas as superfícies, posicionar cuidadosamente e prensar (geralmente com uma prensa de rolo). Folhas pesadas, risco de lascas nas bordas, costuras visíveis nas bordas.

Acabamento final (para pintura/folheado): Camadas protetoras adicionais transparentes, polimento.

A vantagem do filme decorativo de PVC:

Preparação do filme: Desenrolar o rolo de filme de PVC e cortá-lo no tamanho necessário (um pouco maior que o original) para os painéis frontais das portas/gavetas. Desperdício mínimo. (Frequentemente integrado na etapa de laminação).

Preparação da superfície (mínima): Lixamento leve ou limpeza do substrato (MDF, compensado) para garantir que'é suave, limpo e seco. Significativamente menos trabalho do que os métodos tradicionais!

Laminação (A Etapa Chave): Aplicação do filme de PVC usando:

Prensa de membrana a vácuo: O método mais comum e eficiente. O filme e o substrato são colocados em uma prensa. Uma membrana flexível desce e a sucção a vácuo a puxa firmemente para baixo, unindo o filme ao substrato com um adesivo ativado por calor (pré-aplicado ao filme).'(costas) ou um adesivo líquido. Calor e pressão garantem aderência e contorno perfeitos, mesmo sobre bordas perfiladas. Rápido, consistente e de alta qualidade.

Laminação a frio por rolo: Adequado para painéis planos. O adesivo é aplicado ao substrato ou filme, e rolos pressionam o filme sobre o substrato. Requer alinhamento cuidadoso.

Aparar: Usando facas de precisão ou fresadoras CNC para aparar o excesso de filme ao longo das bordas imediatamente após a prensagem (ainda quente) ou posteriormente. Produz uma borda acabada e sem emendas.

(Opcional) Faixa de borda: Se a porta tiver uma borda de moldura visível (por exemplo, estilo shaker), é aplicada uma faixa de borda de PVC depois O filme é laminado ao painel frontal, combinando perfeitamente. A colagem automática de bordas é altamente eficiente.

Conclusão principal: Usando filme de PVC elimina múltiplas etapas de lixamento, preparação, pintura e acabamento complexo. O processo de decoração da superfície central é simplificado para preparação, laminação e corte –frequentemente concluído em minutos por painel em uma prensa.

Fase 4: Montagem e Hardware

Perfuração de furos para dobradiças e ferragens: Perfuração precisa de furos para dobradiças, corrediças de gaveta, puxadores/maçanetas e pinos de prateleira usando gabaritos ou máquinas CNC.

Montagem da caixa do gabinete: Unir os painéis da caixa cortados, com bordas e, às vezes, pré-acabados (para interiores) (laterais, superior, inferior, traseira, prateleiras) usando fixadores (parafusos, buchas, travas de came) e cola. Quadrar a caixa é fundamental.

Instalação de caixas de gaveta: Montagem das laterais, frente, traseira e fundo das gavetas e fixação das corrediças das gavetas na caixa do armário e na gaveta.

Fixação de portas e frentes de gaveta: Montagem das portas e frentes de gaveta acabadas na caixa do armário usando dobradiças e fixação das frentes de gaveta nas caixas das gavetas.

Instalação de maçanetas/puxadores: Adicionando os toques finais de hardware.

Fase 5: Controle de Qualidade, Embalagem e Envio

Inspeção final: Verificar dimensões, esquadro, qualidade do acabamento da superfície (sem bolhas, arranhões, bordas perfeitas), função do hardware e aparência geral.

Limpeza: Removendo qualquer poeira ou resíduos.

Embalagem protetora: Envolver componentes para evitar danos durante o transporte.

Embalagem: Colocar componentes com segurança em caixas.

Envio: Envio dos armários acabados para distribuidores, varejistas ou diretamente para o cliente/local de instalação.

Por que o filme de PVC é uma revolução na produção de armários

Como nós'Como vimos, a escolha do material da superfície impacta significativamente a Decoração de superfície fase. O filme decorativo de PVC oferece vantagens atraentes que agilizam a fabricação e proporcionam resultados superiores:

Etapas e tempo radicalmente reduzidos: Elimina inúmeras etapas trabalhosas e demoradas, como lixamento, aplicação de primer, pintura em várias camadas (com tempos de secagem) e acabamentos complexos. A laminação é rápida e eficiente.

Acabamento consistente e de alta qualidade: Proporciona uma superfície impecável e uniforme sempre. Sem marcas de pincel/rolo, respingos, manchas irregulares ou imperfeições de lixamento. Texturas e impressões avançadas oferecem um realismo incrível.

Maior durabilidade e desempenho: Altamente resistente a arranhões, impactos, umidade, manchas, calor (em comparação com a tinta) e desbotamento. Fácil de limpar e manter.–ideal para as demandas de cozinhas e banheiros.

Custo-efetividade: Reduz custos de mão de obra, desperdício de material (excesso de tinta, pó de lixamento), consumo de energia (estufas de secagem) e espaço de fábrica necessário para secagem/armazenamento. Produção mais rápida = maior produtividade.

Versatilidade e personalização do design: Disponível em uma variedade infinita de cores, veios de madeira, pedras, metais, padrões e texturas. A impressão digital permite designs personalizados e únicos.

Melhor ambiente de trabalho: Minimiza a poeira de lixamento e as emissões de COV associadas à pintura/tingimento, criando um piso de fábrica mais limpo e seguro.

Conclusão: Eficiência encontra beleza

Produzir um gabinete de alta qualidade é uma dança complexa de design, ciência dos materiais e fabricação precisa. Embora a jornada envolva muitas etapas (normalmente de 15 a 25+), inovações como A película decorativa de PVC simplifica e melhora drasticamente a fase mais crítica: o acabamento da superfície.

Ao escolher película de PVC para portas e frentes de armários, os fabricantes conseguem:

eu Ciclos de produção mais rápidos

eu Custos de produção mais baixos

eu Consistência e durabilidade de acabamento inigualáveis

eu Maior flexibilidade de design

eu Um processo mais sustentável

No Valor da equipe, Somos especializados no fornecimento de películas decorativas de PVC de alto desempenho, projetadas especificamente para as demandas da fabricação de armários. Nossas películas oferecem a combinação perfeita de estética deslumbrante, durabilidade excepcional e eficiência de processamento para ajudar você a construir armários melhores, mais rapidamente.